Geometrie van hersmeltingen

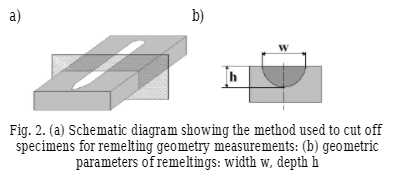

Geometrie van de verkregen oppervlakte-hersmeltingen werd onderzocht op een dwarsdoorsnede-loodrecht op de lengteas van hersmeltingen (Fig. 1). Monsters werden gesneden op de metallografische afsnijmachine Labotom 3 van het merk Struers met behulp van het Supra TRD 15 afsnijwiel met de lineaire snelheid van de wielrandverplaatsing van 37,2 m. Het wiel werd voortbewogen met een snelheid van ongeveer 10 mm-min, met verschillende intervallen. Tijdens het afsnijden van de monsters werd het wiel intensief gekoeld met water. Specimenoppervlakken die voor observaties werden geselecteerd, werden- voorbereid met schuurpapier met korrelgroottes van 150, 500 en tenslotte 1000 met een rotatiesnelheid van het polijstkussen van 150 tpm. Tijdens de preparatie van het preparaat werden schuurpapiernat gemaakt met een waterstroom.//-

de hersmeltingen werden uitgevoerd door middel van een NEOPHOT 2 optische microscoop uitgerust met VIDEOTRONIC CC20P videocamera, met het gebruik van geavanceerd beeldregistratie- en analysesysteem Multiscan v. 08. Breedte met en diepte h van omgesmolten gebieden waren gemeten. De toegepaste methode maakte het mogelijk om waarden van de parameters w en h uit te lezen met eennauwkeurigheid van 0,01 mm.

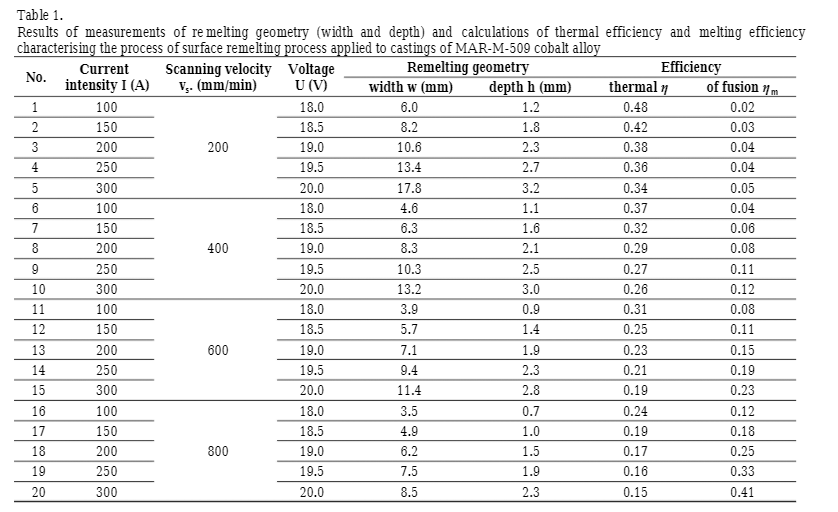

Resultaten of metingen van omsmeltingsgeometrie (breedte en diepte) en berekende waarden van de warmte-efficiëntie en de smeltefficiëntie worden weergegeven in tabel 1.

3. Conclusies

Op basis van de verkregen testresultaten werd gevonden dat met toenemende elektrische stroomintensiteit en afnemende scansnelheid van elektrische boog, zowel de breedte als de diepte van het opnieuw smelten van het oppervlak toeneemt. De grootste breedte w

17,8 mm en diepte h3,2 mm werd verkregen bij de elektrische stroomintensiteit I300 A en scansnelheid vs 200 mm min. De kleinste breedte w 3,5 mm en diepte h 0,7 mm omgesmolten werd verkregen voor de elektrische stroomintensiteit I=100 A en scansnelheid vS=800 mm=min.=/====/

Binnen het aangenomen bereik van de GTAW-procesparameters, is de hersmeltbreedte gevoeliger voor de huidige intensiteitsveranderingen dan voor variatie van de scansnelheid van de elektrische boog. Elke verandering in technologische parameters die kenmerkend zijn voor de hersmelttechniek van het oppervlak die wordt toegepast op gietstukken van MAR

--

De verkregen resultaten lieten toe om relaties te bepalen tussen de thermische efficiëntie, smeltefficiëntie en geometrische parameters van hersmeltingen enerzijds en technologische parameters van het omsmeltingsproces anderzijds. De relatie tussen de thermische efficiëntie enerzijds en de stroomsterkte en de scansnelheid van de elektrische boog anderzijds wordt beschreven door de formule:

η 0.0006 · I -

0.0004 ·vs= 0,57 (3)Statistische parameters van de vergelijking:R +

0,98 ;R20.96; =F=

242.1; Δη =0,018;α0,05. =De relatie tussen de smeltefficiëntie enerzijds en de stroomsterkte en de scansnelheid van de elektrische boogon =de andere wordt beschreven door de formule:

ηm

0.0007 ·I =0.0004 ·vs –+0.19 (4) Statistische parameters van de vergelijking:R

0.92;R20,86; =F=

53.5; Δηm 0,041;=α0,05.=De relatie tussen de hersmeltbreedte enerzijds en de stroomsterkte en de scansnelheid van de elektrische boogiet =de andere wordt beschreven door de formule:

w

0,04 ·I –=0,008 · vs 4.28 (5)Statistische parameters van de vergelijking:R +

0.96;R20.92; =F=

103.1; Δw =1,05 mm;α0,05. =De relatie tussen de hersmeltdiepte enerzijds en de huidige intensiteit en de scansnelheid van de elektrische boogiet =de andere wordt beschreven door de formule:

h

0.009 ·I –=0.0013 · vs 0.69 (6)Statistische parameters van de vergelijking:R +0,99;

R20.98;=F=

730.4; Δh =0,08;α0,05. =De verkregen formules, gekenmerkt door hoge waarden van statistische coëfficiënten, kunnen effectief worden gebruikt in de industriële praktijk voor het beoordelen van thermische efficiëntie en efficiëntie van fusie in het oppervlakte-hersmeltproces toegepast op gietstukken van =MAR

M509-legering en geometrie van de verkregen hersmeltpatronen op basis van technologische parameters van het hersmeltproces van het oppervlak uitgevoerd door middel van de GTAW-methode.-

Bedrijfstelefoon: +86 021-5995 8756

E-mail: Neem contact met ons op

Mobiele telefoon: +86 17717022732

Website: condlycasting.invipb2b.com

Adres: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai