Vergeleken met grote data, VR en kunstmatige intelligentie, is 3D printen vandaag de dag eigenlijk geen zeer nieuwe technologie.Deze technologie heeft een geschiedenis van meer dan dertig jaar.

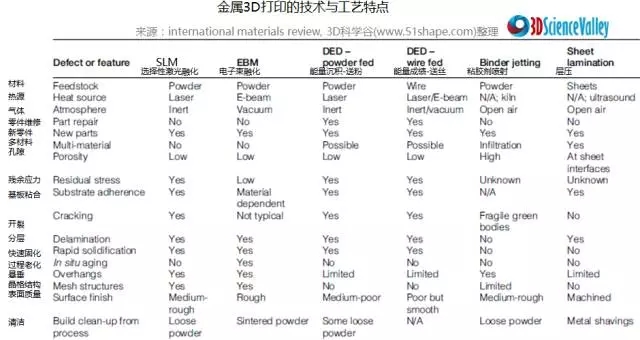

Hoeveel voordelen zijn er in metaal3D printen?Wat zijn de verschillen tussen verschillende metaal3D-druktechnologieën op het gebied van drukmaterialen en metallurgie?In dit nummer komen 3D Science Valley en Gu U de metallurgie en de verwerking van metallurgie en metal D printen te ervaren.

Metaal bedrukt

Oorsprong en volgende stappen

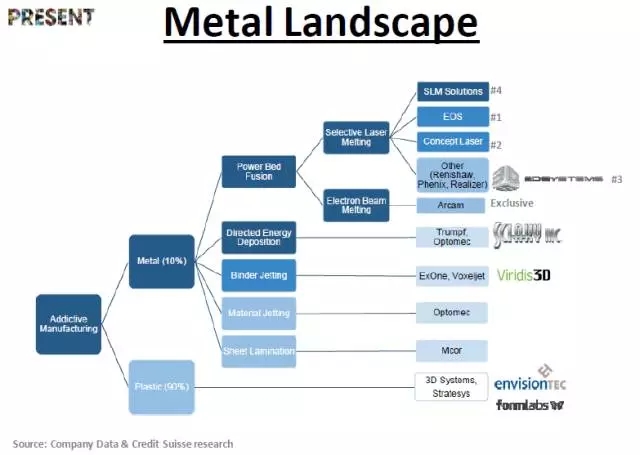

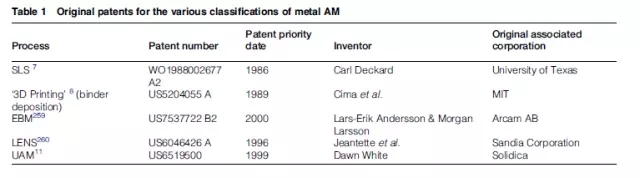

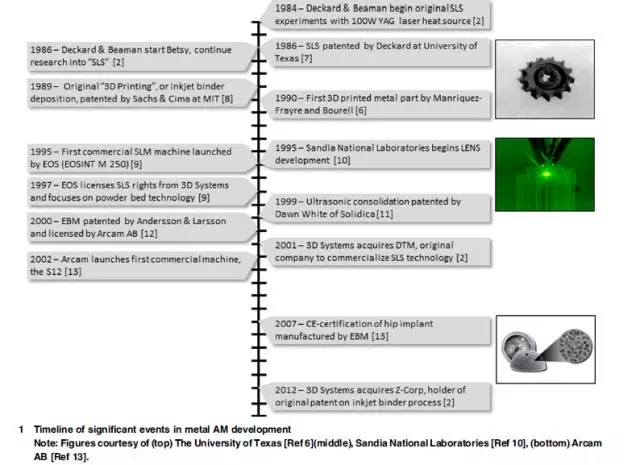

Een van de vroegste 3D-druktechnologieën in verband met de vervaardiging van metaaladditief was SLS-selex&116;ive laser sintering technologie, die werd gebruikt voor het sinteren van plastic poeder op dat moment.In de jaren negentig realiseerden Manriquez-Frayre en Bourell de toepassing van het bedrukken van metaalproducten via SLS-technologie.

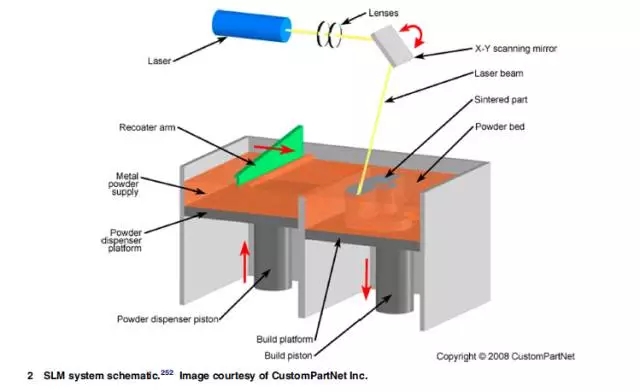

Vandaag de dag, wanneer we het over metaal3D printen hebben, verwijzen we meestal naar SLM-selectieve laser smelttechnologie, en SLS technologie wordt meer gebruikt om andere materialen dan metaal te sinteren.

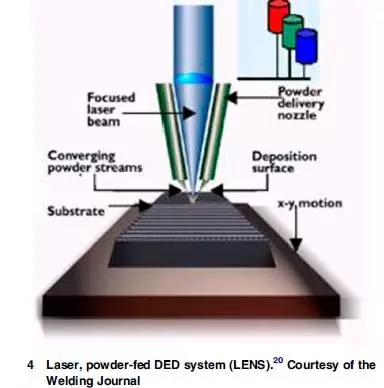

De SLM-technologie is zo fascinerend dat we een andere metalen 3D-printtechnologie DD-directe energie-deposition technologie negeren, die gebruik maakt van elektronenbundel, plasma of laser om de metaaldraad/poeder te smelten en het metaalproduct te lassen, vervaardigd in een net to vorm.

Selectieve laser sintering (SLS) technologie werd toegepast in 1984 door Dr. Carl Deckard van de Universiteit van Texas in Austin en Dr. Joe Beanman, een college consultant.3D Systems verwierven deze technologie van DTM via acquisities, maar nadat het patent in 2014 is verlopen, zijn er nieuwe 3D-printerproducenten die SLS, een duur industrieel drukproces, van het altaar wilden maken.

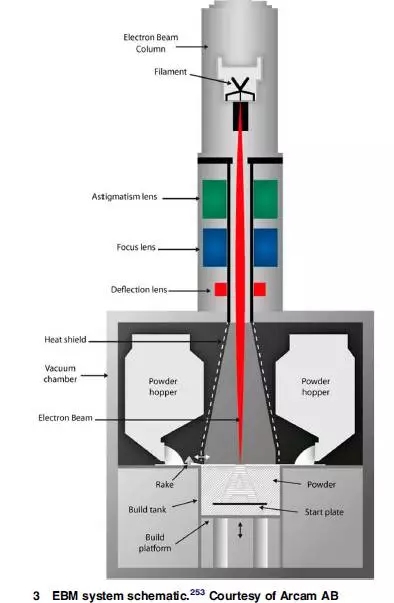

Het oprichtende octrooi van SLM selex&-355;116;ive laser melting komt van het Laser Technology Research Institute in eigendom van het Fraunhofer Institute in Duitsland, en de vervaldatum van dit octrooi is december 2016.EOS lanceerde het eerste commerciële SLM-apparaat in 1995, en kreeg het recht om het SLS-technologieoctrooi te gebruiken door het verkrijgen van 3D Systems octrooi-autorisatie.Een ander bedrijf, Arcam, kreeg het recht om via Adersson EBM-technologie te gebruiken. & Larsson''''';39;s patent in 2000 en lanceerde het eerste commerciële EBM-drukmiddel in 2002.

Met het volledig verstrijken van de originele 3D-printers octrooien, evenals de procesbeheersing van metaalbewerking, de ontwikkeling van poedertechnologie, en met de aankoop van Arcam en Concept laser door GE, heeft metaal3D-printen ook een rijpe periode ingeluid.Volgens Greg Morris, hoofd van de additieve productie van GE&B;39;GE zal de snelheid van 3D printen in twee tot drie jaar verhogen, en ze hopen honderden keer de huidige snelheid in de toekomst te bereiken.Met de verbetering van de technologie voor de verwerking van apparatuur, de samenwerking van materialen en de rationalisatie van de prijzen, is metaal3D-printen verplicht een bredere weg te hebben op het gebied van industrialisatie.Voor verwerkings- en toepassingspartijen is het begrijpen van de metaalbewerking van metaal3D-printen een vereiste cursus geworden.

Inderdaad, in het proces van metaalbewerking, gebeuren veel subtiele dingen.Neem SLM select&35556;116;ive laser smelttechnologie als voorbeeld.Tijdens het laser smelten van poeder, elke laser plek creëert een miniatuur gesmolten zwembad, van het smelten van het poeder tot koeling in een vaste structuur, de grootte van de plaats en de warmte die door de kracht wordt gebracht De grootte van deze kleine gesmolten pool, die de microkristallijn structuur van het deel beïnvloedt.Bovendien moet, om het poeder te smelten, voldoende laser energie worden overgedragen aan het materiaal om het poeder te smelten in het centrum gebied, waardoor een volledig dichte deel, maar tegelijkertijd de geleiding van warmte overschrijdt de omtrek van de laser spot en be ïnvloedt het omringende poeder.Semi-gesmolten poeder verschijnt, resulterend in poriën.

Vanuit het gebied van de apparatuur, om laser positionering en focus te bereiken, volgens het marktonderzoek van 3D Science Valley, de meeste laser smeltsystemen gebruik maken van galvanometer scanning galvanometers.De laatste technologie is een dynamisch focussysteem dat de laserstraal lijn langs de galva galvanometer passeert.Plaats een kleinere lens in het midden om de focale lengte van het optische systeem aan te passen.

Voor de toepassingszijde, naast rigide omstandigheden zoals de configuratie van apparatuur, is metallurgische prestaties ook gerelateerd aan vele omstandigheden in het metaal3D-drukproces.Het bepalen van de verwerkingsparameters, de kwaliteit van het poeder en de deeltjesomstandigheden, de beheersing van inerte atmosfeer tijdens de verwerking, de strategie voor laser scanning, de grootte van de laser en het contact met poeder, de gesmolten pool en de koeling enz. brengen verschillende metallurgische resultaten.

Over het algemeen gesproken, hoe sneller de verwerking, hoe hoger de oppervlakteruwheid, die twee verwante variabelen zijn een na een.Daarnaast is reststress een gemeenschappelijk onderwerp dat wordt geconfronteerd met de DED- en SLM-verwerkingstechnologie, en residuele stress zal invloed hebben op de parameters na verwerking en mechanische prestaties.Echter, volgens 3D Science Valley marktonderzoek, gebaseerd op het vermogen om de metallurgie te beheersen, kan residuele stress ook worden gebruikt om de recristallisatie en de vorming van fijn equiaxed crystal structuren te bevorderen.

In de afgelopen vijf jaar is veel vooruitgang geboekt bij het begrijpen van de microstructuur van het metaaldrukproces en de verwerkingseigenschappen van nieuwe legeringen.Tegelijkertijd wordt ook de heterogeniteit van de microstructuur waargenomen.In dit verband worden de karakteriseringswerkzaamheden (columnar, hoge oriëntatie, porositeit, enz.) gebruikt om verder inzicht te krijgen in de metaalbewerking, wat niet alleen de procescontrolecapaciteit van metaal3D-printen verbetert, maar ook nieuwe eisen worden gesteld voor de voorbereiding en de verwerking van materiaal.

Functietitel: Product manager

afdeling: Market Department

Bedrijfstelefoon: +86 021-59150215

E-mail: Neem contact met ons op

Mobiele telefoon: +86 13817160919

Website: lanzhusuperalloy.invipb2b.com

Adres: No. 2800 Caoxin Road, Xuhang Town, Jiading District, Shanghai