powder productietechnieken

any fusibel materiaal kan worden geatomiseerd. Verschillende technieken zijn ontwikkeld die grote productiesnelheden van poedervormige deeltjes mogelijk maken, vaak met aanzienlijke controle over de groottes van de uiteindelijke korrelpopulatie. Poeders kunnen worden bereid door pletten, slijpen, chemische reacties of elektrolytische afzetting. De meest gebruikte poeders zijn koper-base en ijzeren materialen. Correspondende-nitridesand

carbides. IJzer-,nikkel-, uranium- en Beryllium Submicrometer -poeders worden verkregen door het verminderen van metallicoxalates-and formates. Uit buitengewoon fijne deeltjes zijn ook bereid door een stroom gesmolten metaal te richten door een hoge temperatuur plasma jet of flame, het materiaal atomiseren. Verschillende chemische en vlam -bijbehorende poederprocessen worden gedeeltelijk aangenomen om ernstige afbraak van deeltjesoppervlakken door atmosferische zuurstof te voorkomen. in tonnage termen, de productie van ijzeren poeders voor PM structurele onderdeelproductie dwergt de productie van al hetniet -nerrous metaal metaal Poeders gecombineerd. Vrijwel alle ijzeren poeders worden geproduceerd door een van de twee processen: het sponsijzerproces of wateratomisatie van water. , het leidende voorbeeld van een familie van processen met een vaste vermindering van een oxide. In het proces wordt SELEC -116; ED Magnetite (Fe3O4) erts gemengd met cola en limoen en geplaatst in een siliciumcarbide -retort. Het gevulde retort wordt vervolgens verwarmd in een oven, waar 101; Het reductieproces laat een ijzeren \"cake\" en een slak achter. In daaropvolgende stappen wordt de retort geleegd, wordt de verminderde ijzeren spons gescheiden van de slak en wordt verpletterd en gegloeid.

De resulterende poeder is zeer onregelmatig in deeltjesvorm, waardoor een goede \"groene sterkte\" wordt gewaarborgd, zodat deze sterft. kan gemakkelijk worden afgehandeld voorafgaand aan sinteren, en elk deeltje bevat interne poriën (vandaar de term \"spons\") zodat de goede groene sterkte beschikbaar is bij lage verdichte dichtheidsniveaus.lubricerende lagers, en isnog steeds goed voor ongeveer 30% van het gebruik van ijzerpoeder in PM -structurele delen.-

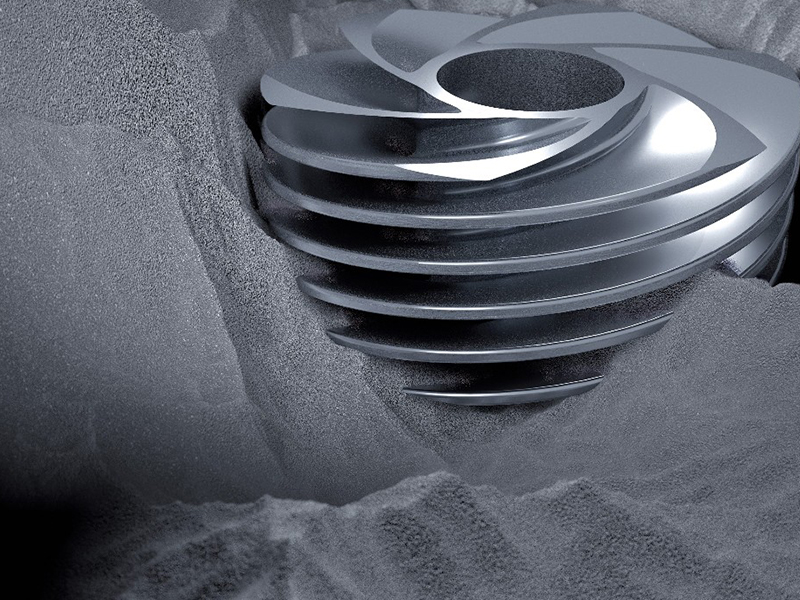

atomisatie

fvd&n, waar#&101; f#vloeistofdichtheid, V

snelheid van de uitgangstroom, ddiameter van de opening enn-absolute viscositeit. Bij lage R oscilleert de vloeistofstraal, maar bij hogere snelheden wordt de stroom turbulent en breekt in dro

112; laten we. Pompenergie wordt toegepast op druppelvorming met zeer lage efficiëntie (in de orde van 1%) en controle over de grootteverdeling van de geproduceerde metaaldeeltjes is vrij slecht. Andere technieken zoals spuitmondtrillingen, spuitmondasymmetrie, meervoudige boren bomen of gesmolten-metale injectie in omgevingsgas zijn allemaal beschikbaar om de atomisatie -efficiëntie te verhogen, fijnere korrels te produceren en de verdeling van de deeltjesgrootte te beperken. Helaas is het moeilijk om metalen uit te werpen door openingen die kleiner zijn dan een paar millimeter in diameter, die in de praktijk de minimale grootte van poederkorrels beperkt tot ongeveer 10 urn. Atomisatie produceert ook een breed spectrum van deeltjesgroottes, waardoor stroomafwaartse classificatienodig is door een significante fractie van de korrelgrens te screenen en te verwijderen. weg om deze problemen. Uitgebreide ervaring is beschikbaar met ijzer, staal en aluminium. Het te poederen van metaal wordt gevormd in een staaf die door een snel roterende spil in een kamer wordt geïntroduceerd. Tegenover de spilpunt is een elektrode waaruit een boog wordt vastgesteld die de metalen staaf verwarmt. Terwijl het puntmateriaal combineert, gooit de snelle staafrotatie kleine smelt dro-

112; laten we stollen voordat de kamerwanden raken. Een circulerend gas veegt deeltjes uit de kamer. Soortgelijke technieken kunnen worden gebruikt in de ruimte of op de maan. De kamerwand kan worden gedraaid omnieuwe poeders in externe verzamelschepen te dwingen, en de elektrode kan worden vervangen door een zonne -spiegel gefocust aan het einde van de stang. Met lage doorvoer bestaat uit een snel draaiende kom verwarmd tot ruim boven het smeltpunt van het te poederen materiaal. Vloeibaar metaal, geïntroduceerd op het oppervlak van het bassinnabij het midden bij stroomsnelheden aangepast om een dunne metalen film toe te staan om gelijkmatig over de wanden te schalen en over de rand, breekt in druppeltjes, elk ongeveer de dikte van de film..

Bedrijfstelefoon: +86 13650157503

E-mail: Neem contact met ons op

Mobiele telefoon: +86 13650157503

Website: mixiao.invipb2b.com

Adres: Chang’.an Town,Dongguan City,Guangdong Province,China